Hilo de acero pretensado recubierto con epoxi

Cuota:

El hilo de acero revestido con resina epoxi está completamente revestido con un revestimiento de resina epoxi en el espacio del cable y la superficie del hilo de acero pretensado de alta resistencia y baja relajación, que aísla el metal del hilo de acero del mundo exterior y se da cuenta de la excelente anticorrosión y otros integrales. capacidades del cordón de acero.

Categoría

Hilo de PC

Accesorios

Detalles

Torones para hormigón pretensado

Primero, el origen de la tecnología de pretensado

Origen: En 1866, Estados Unidos utilizó por primera vez el pretensado para estructuras de hormigón;

Sin éxito: los valores bajos de pretensado se pierden rápidamente después de la fluencia y la contracción del hormigón;

Avance teórico: en 1928, el ingeniero francés Freixinai volvió a aplicar el pretensado a las estructuras de hormigón;

Éxito: adopte acero de alta resistencia y concreto de alta resistencia, y entre en la etapa sustantiva;

Después de la Segunda Guerra Mundial, hubo escasez de acero y una gran cantidad de estructuras de hormigón pretensado reemplazaron las estructuras de acero para reparar las estructuras dañadas por la guerra. La tecnología del hormigón pretensado se ha desarrollado vigorosamente. Establecimiento de la Asociación: La Asociación Internacional de Hormigón Pretensado (FIP), establecida en 1950, se compromete a promover el desarrollo de la tecnología del hormigón pretensado.

Comienzo nacional:

En la década de 1950, se utilizó inicialmente para traviesas de hormigón con cuerdas de acero pretensado y se desarrolló con mayor rapidez en la ingeniería de puentes y ferrocarriles;

A fines de la década de 1970, casi todos los puentes construidos en mi país eran estructuras de hormigón pretensado.

En los últimos años, la tecnología del hormigón pretensado ha sido impulsada a nivel nacional y es ampliamente utilizada en vías férreas, puentes y campos civiles

II. Clasificación de la tecnología de pretensado

①El primer método:

En el pedestal o encofrado de acero, las barras de acero se tensan primero y se fijan con accesorios temporales, y luego se vierte el hormigón. Una vez que el hormigón alcanza una cierta resistencia, los tendones pretensados se aflojan para que el hormigón genere pretensado. Apto para elementos prefabricados.

②Método de postesado:

Primero se fabrican los componentes o estructuras, y luego se estira el concreto después de alcanzar cierta resistencia, de manera que el concreto genera un pretensado. Se aplica a componentes colados en el lugar.

2. Según los diferentes métodos de unión:

①Sin unión:

Se refiere al hormigón pretensado en el que el hilo de acero pretensado puede expandirse y deformarse libremente y no se adhiere al hormigón circundante. La longitud total del torón de acero pretensado no adherido está recubierta con grasa y protegida por un tubo de plástico.

②Con unión:

Se refiere al hormigón pretensado en el que el hilo de acero pretensado está completamente adherido y envuelto por el hormigón circundante o la pasta de cemento. Pertenecen a esta categoría tanto el hormigón pretensado pretensado como el hormigón pretensado postensado con canales prefijados perforados y cementados.

③Enlace lento:

Significa que los tendones pretensados se pueden estirar y deformar libremente durante la etapa de construcción y no se unen con el adhesivo retardante circundante, pero los tendones pretensados se unen con el hormigón circundante a través del adhesivo retardante curado dentro de un período predeterminado después de que se finaliza la construcción. terminado. Los tendones pretensados y el hormigón circundante forman un cuerpo y trabajan juntos para lograr un efecto pegajoso.

①Estructura totalmente pretensada:

Hormigón pretensado que no admite tensión de tracción en el borde de tracción bajo plena carga de servicio. Aplicable al requisito de que el hormigón no esté abierto

estructura agrietada. Estructura parcialmente pretensada: hormigón pretensado que permite que se produzcan ciertos esfuerzos de tracción o grietas en el borde de tracción bajo carga de servicio total.

②Estructura parcialmente pretensada:

Hormigón pretensado que permite que se produzcan ciertas tensiones de tracción o grietas en el borde de tracción bajo carga de servicio completa.

Tecla ※:

En la década de 1980, los académicos japoneses propusieron por primera vez que "si podemos desarrollar una tecnología de pretensado que sea tan fácil de construir como la tecnología de hormigón pretensado no adherido, pero que también tenga el buen rendimiento de adherencia y el rendimiento estructural de la tecnología de hormigón pretensado adherido, sea un gran éxito. Promoverá en gran medida el desarrollo de estructuras pretensadas". En Japón, en la década de 1980, desde la perspectiva de una construcción conveniente y un mecanismo de transmisión de fuerza razonable, se desarrolló un nuevo tipo de tecnología de concreto pretensado sobre la base de estructuras de concreto pretensado adherido y pretensado sin adherir. Tecnología conjunta de hormigón pretensado. La tecnología hereda las ventajas de la construcción simple y fácil de estructuras pretensadas no adheridas; también tiene el mecanismo de transmisión de fuerza de las estructuras de hormigón pretensado adherido y tiene un excelente desempeño sísmico.

El torón de acero pretensado con aglomerante retardado está compuesto por un torón de acero pretensado de alta resistencia, una vaina con nervaduras transversales y longitudinales regulares, y densamente relleno entre la vaina y el torón de acero pretensado. Consiste en un adhesivo de unión lenta que cura gradualmente durante un período de tiempo determinado. Antes de que se complete la construcción de tensión, el adhesivo de unión lenta tiene fluidez, y los hilos de acero pretensado pueden deslizarse libremente en la capa de adhesivo de unión lenta, y la construcción es simple y fácil como "pretensado no adherido"; Una vez completada la construcción, el adhesivo de unión lenta se solidifica gradualmente, uniendo el cordón de acero pretensado y la vaina y, al mismo tiempo, el adhesivo de unión lenta y la vaina se acoplan firmemente. a través de las nervaduras transversales y las nervaduras longitudinales formadas juntas, haciendo así la unión lenta. El hilo de acero pretensado crea una unión fuerte y duradera con el hormigón.

Campos de aplicación, procesos tecnológicos y estándares internacionales de cordones de acero pretensado

Carreteras, puentes ferroviarios, aeropuertos, vigas de construcción de gran envergadura, estadios, soporte de minas, tanques de almacenamiento de líquido de gas natural LNG, cimientos de generación de energía eólica, soportes de generación de energía fotovoltaica, plataformas de energía eólica marina, soporte de cimientos, soporte de montaña y otros campos.

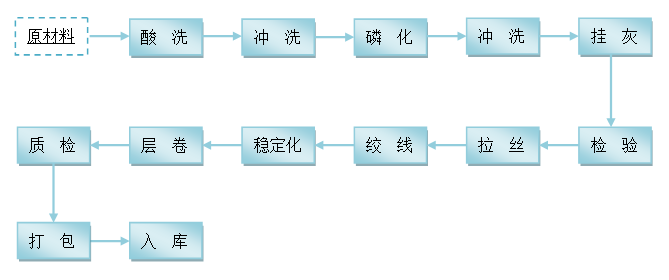

En segundo lugar, el proceso de producción:

El torón de acero pretensado es un cable de acero trenzado compuesto por 2, 3, 7 o más alambres de acero liso estirado en frío de alta resistencia, y se somete a un tratamiento de alivio de tensión (es decir, un tratamiento de estabilización). El proceso de producción se muestra en la Figura 2 a continuación. Generalmente, el alambrón de acero de alto carbono 82B se utiliza como materia prima. Después del tratamiento superficial de decapado, se estira en frío en alambre de acero. Estabilizado.

Figura 1: Flujo de proceso para la producción de cordones pretensados

Los eslabones clave en el proceso de producción de cordones de acero pretensado se describen a continuación:

1. Decapado

La materia prima utilizada en la producción es alambrón de acero con alto contenido de carbono 82B, y la superficie está relativamente limpia, pero para garantizar el efecto de fosfatación de la secuencia posterior, se requiere un tratamiento de limpieza con ácido adicional. Desagrupe y afloje los alambrones en bruto y luego sumérjalos en el tanque de decapado. La solución decapante es ácido clorhídrico diluido entre 10% y 15%. Remojar y encurtir a temperatura ambiente durante unos 30 minutos. Después del decapado, levante los alambrones al tanque de decapado. Colgado en la parte superior del soporte y agitado lentamente en un rango pequeño, de modo que el alambrón saque el líquido ácido y fluya hacia el tanque. El tiempo de residencia es siempre que no haya goteo de ácido. El líquido se elimina aún más. La solución ácida se reutiliza y el ácido nuevo se repone y reemplaza periódicamente de acuerdo con la situación de consumo. Cuando se reemplaza el ácido residual, la concentración de emisión es de aproximadamente el 5% y se envía a la curtiduría para curtir cuero sin descargar. Después del decapado y el lavado con agua, el alambrón ingresa al proceso de fosfatación, y el agua residual ácida producida por el lavado con agua ingresa a la estación de tratamiento de aguas residuales de la fábrica para su tratamiento, y parte se usa para la reutilización de agua verde, y parte de ella es descargado hasta el estándar.

2. Fosfatado

Después del decapado y lavado con agua, el alambrón ingresa al tanque de fosfatación para el tratamiento de fosfatación. Se adopta el proceso de fosfatado rápido a baja temperatura y no hay necesidad de calentar y calentar durante el proceso de fosfatado. La fosfatación es un proceso de reacción química y electroquímica para formar una película de conversión química de fosfato. La película de conversión de fosfato formada se denomina película de fosfatación. El propósito principal del fosfatado es proteger el metal base y mejorar la resistencia a la corrosión de la base.

Los componentes principales de la solución de fosfatación son soluciones acuosas de ácido fosfórico y fosfato de dihidrógeno. La solución de fosfatación no se descargará después de un uso repetido. Después del fosfatado, no es necesario lavarlo con agua. El proceso de operación es el mismo que el proceso de control de ácido después del lavado. Una vez que la solución de fosfatado está casi seca, entra en el proceso de saponificación.

3. Saponificación

El proceso de operación del proceso de saponificación es el mismo que el del proceso de fosfatado. La composición del líquido de saponificación es una solución acuosa de jabón de sodio, y su propósito es aumentar la lubricidad de la superficie del alambrón y prepararlo para la siguiente sección de trefilado. El líquido de saponificación no se descarga y no es necesario lavarlo con agua después de la saponificación. Después de controlar el secado del líquido de saponificación, ingresa a la sección de trefilado.

4. Trefilado y tendido de cables

Se selecciona la avanzada máquina trefiladora directa de alta velocidad y se adopta el proceso de trefilado en frío. El proceso de trefilado se divide en nueve etapas de trefilado. El cliente necesita torcer varios hilos terminados para darles forma y luego enderezar los hilos a través de la rueda tensora.

5. Estabilización

El cable trenzado se calienta por inducción para mejorar sus propiedades físicas y mejorar su resistencia y dureza.

Tres, control de calidad del producto:

Desde su establecimiento, la empresa se ha adherido a la política corporativa de "gestión científica, tecnología primero, calidad primero, servicio primero". La empresa aprobó la certificación del sistema de gestión de calidad ISO9001:2015 de Noah Group, la certificación del sistema de gestión ambiental ISO14001:2015 y la certificación de gestión de seguridad y salud ocupacional ISO45001:2018 en diciembre de 2021. El trabajo de control de calidad ha pasado por la preparación del proceso de producción del producto, producción y fabricación En todo el proceso de inspección, transporte y servicio postventa, todo tipo de productos han obtenido la certificación de calificación correspondiente. Los productos implementan la norma nacional china GB/T5224-2003 (consulte la Tabla 2 para obtener más detalles), la norma estadounidense ASTM A 416 (consulte la Tabla 3 para obtener más detalles), la norma británica BS 5896 (consulte la Tabla 4 para obtener más detalles) y la norma japonesa JIS 3536 ( ver la Tabla 5 para más detalles). Todos los productos de la compañía han pasado la inspección del Centro Nacional de Supervisión e Inspección de la Calidad del Acero para la Construcción.

Tabla 2: Estándar nacional chino GB/T5224-2014

|

Estructura |

Diámetro nominal (mm) |

Tolerancia (mm) |

Área de la sección transversal (mm) |

Cada 1000m |

Resistencia nominal (Mpa) |

El límite elástico no es pequeño (%) |

Alargamiento no inferior al (%) |

1000 h tasa de relajación % no es mayor que la carga inicial es el 70 % de la carga máxima |

|

1*2 |

10.00 |

+0.25 |

39.3 |

308 |

|

|

3.5 |

2.5 |

|

1*3 |

10.80 |

+0.20 |

58.9 |

462 |

1470 |

1320 |

3.5 |

2.5 |

|

1*7(standard) |

9.50 |

+0.30 |

54.8 |

430 |

1670 |

1500 |

3.5 |

2.5 |

|

1*7(Draft type) |

12.70 |

+0.40 |

112 |

890 |

|

|

3.5 |

2.5 |

Tabla 3: Norma Americana ASTM A 416

| nivel |

Diámetro nominal |

Tolerancia |

Área transversal |

Peso teórico por 1000m (kg) |

Carga de rotura |

Al 1 % de elongación |

Alargamiento (%) |

Valor de holgura 1000 horas |

|

|

Apply 70% force |

Apply 80% force |

||||||||

|

250 |

9.53 |

±0.40 |

51.61 |

405 |

89.0 |

80.1 |

3.5 |

2.5 |

3.5 |

|

270 |

9.53 |

+0.65 |

54.84 |

432 |

102.3 |

92.1 |

3.5 |

2.5 |

3.5 |

Tabla 4: Norma británica BS 5896

|

Modelo |

Diámetro nominal (mm) |

Tolerancia (mm) |

Área de la sección transversal (mm²) |

Peso teórico por 1000m (kg) |

tracción |

Valor característico especificado 0,1 % de rendimiento |

Carga (KN) al 1 % de elongación |

Carga mínima a máxima |

Valor de holgura 1000h |

||

|

Aplicar 60 % de fuerza |

Aplicar 70 % de fuerza |

Aplicar 80 % de fuerza |

|||||||||

|

Estándar |

9.3 11.0 12.5 15.2 |

+0.30 |

52 71 93 139 |

408 557 730 1090 |

1770 1770 1770 1670 |

92 125 164 232 |

78 106 139 197 |

81 110 144 204 |

1.0 |

3.5 |

4.5 |

|

Súper |

9.6 11.3 12.9 15.7 |

+0.8 |

55 75 100 150 |

432 590 785 1180 |

1860 1860 1860 1770 |

102 139 186 265 |

87 118 158 225 |

90 122 163 233 |

1.0 |

3.5 |

4.5 |

|

Tiro a troquel |

12.7 15.2 18.0 |

+0.40 |

112 165 223 |

890 1295 1750 |

1860 1820 1700 |

209 300 380 |

178 255 323 |

184 255 323 |

1.0 |

3.5 |

4.5 |

Tabla 5: Estándar japonés JIS 3536

| Modelo |

Diámetro nominal (mm) |

Tolerancia (mm) |

Área de la sección transversal (mm²) |

Cada 1000 m |

Carga de rotura (KN) |

Carga al 0,2 % de elongación permanente (KN) |

Alargamiento (%) |

Valor de holgura 1000h (%) |

|

SWPR7A |

9.3 |

+0.4 |

51.61 |

405 |

88.8 |

75.5 |

3.5 |

3.0 |

|

SWPR78 |

9.2 |

+0.4 |

54.84 |

432 |

102.0 |

86.8 |

3.5 |

3.0 |

Palabras clave:

Productos relacionados

Consulta